مقدمه:

باتریهای لیتیومینوعی باتری هستند که از فلز لیتیوم یا آلیاژ لیتیوم به عنوان ماده الکترود منفی استفاده میکنند و از محلول الکترولیت غیر آبی استفاده میکنند. با توجه به خواص شیمیایی بسیار فعال فلز لیتیوم، پردازش، ذخیرهسازی و استفاده از فلز لیتیوم الزامات زیستمحیطی بسیار بالایی دارد. در ادامه، نگاهی به فرآیندهای همگنسازی، پوششدهی و نورد در تهیه باتریهای لیتیومی میاندازیم.

همگنسازی الکترودهای مثبت و منفی

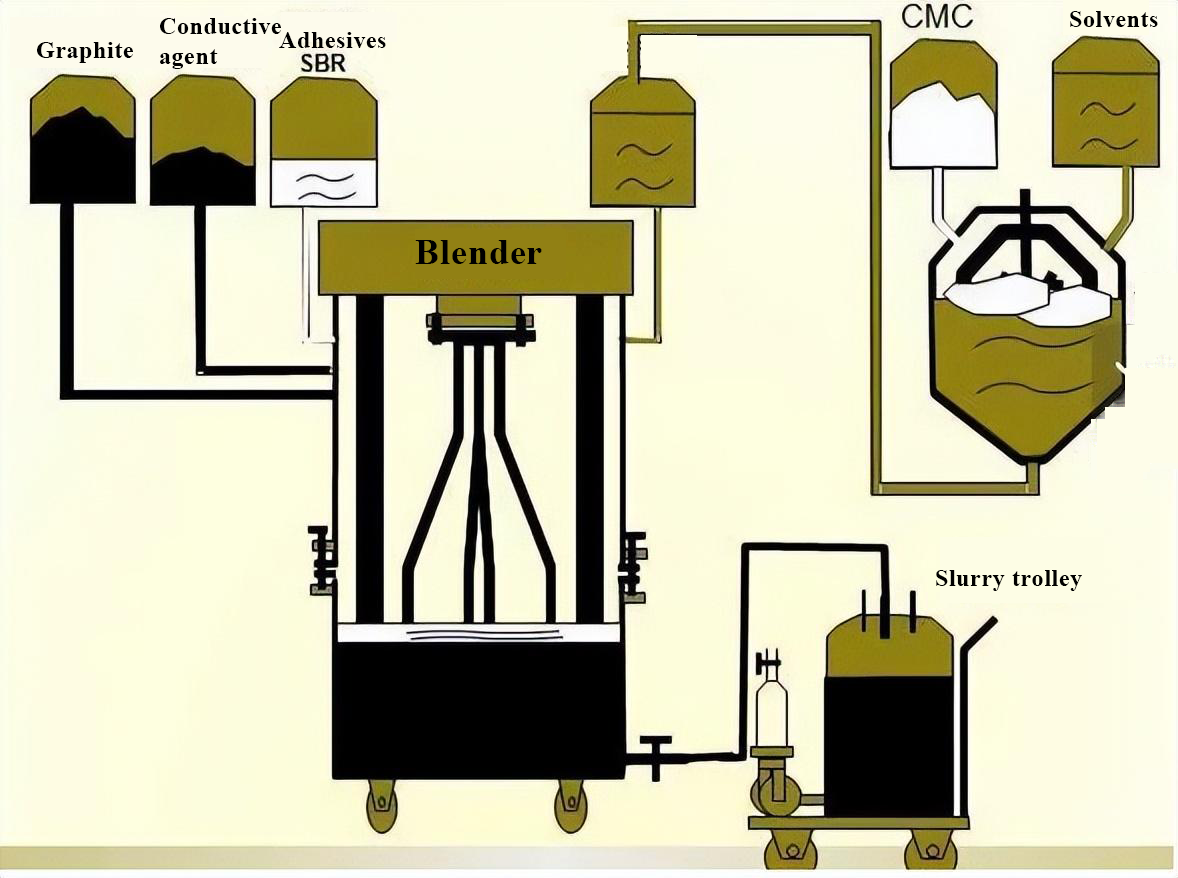

الکترود باتری لیتیوم-یونی مهمترین جزء سلول باتری است. همگنسازی الکترود مثبت و منفی به فرآیند تهیه دوغاب پوشش داده شده روی صفحات الکترود مثبت و منفی یون لیتیوم اشاره دارد. تهیه دوغاب نیاز به مخلوط کردن ماده الکترود مثبت، ماده الکترود منفی، عامل رسانا و چسب دارد. دوغاب تهیه شده باید یکنواخت و پایدار باشد.

تولیدکنندگان مختلف باتری لیتیومی فرمولهای فرآیند همگنسازی خاص خود را دارند. ترتیب افزودن مواد، نسبت افزودن مواد و فرآیند هم زدن در فرآیند همگنسازی تأثیر زیادی بر اثر همگنسازی دارد. پس از همگنسازی، دوغاب باید از نظر محتوای جامد، ویسکوزیته، نرمی و غیره آزمایش شود تا اطمینان حاصل شود که عملکرد دوغاب مطابق با الزامات است.

پوشش

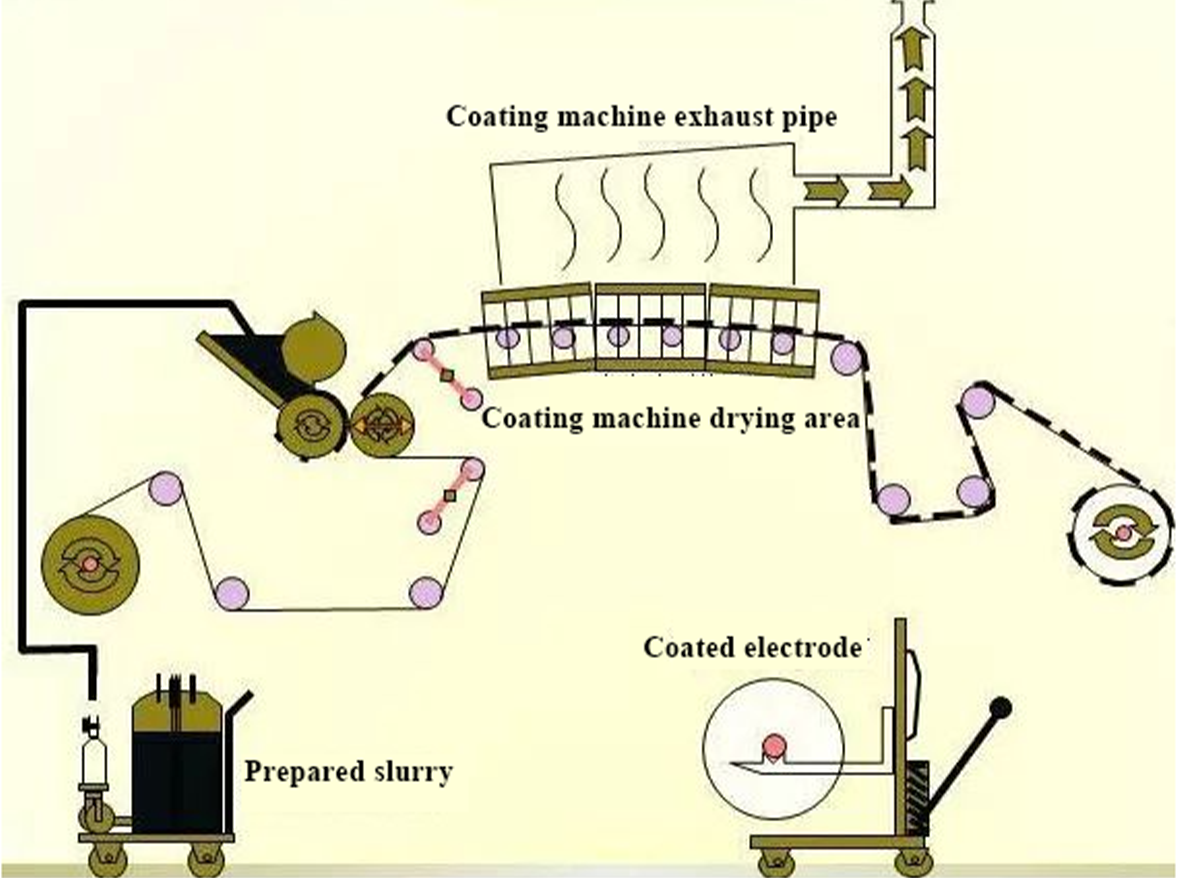

فرآیند پوششدهی، فرآیندی مبتنی بر مطالعه خواص سیال است که در آن یک یا چند لایه مایع روی یک زیرلایه پوشش داده میشوند. زیرلایه معمولاً یک فیلم انعطافپذیر یا کاغذ پشتی است و سپس پوشش مایع پوشش داده شده در فر خشک یا پخته میشود تا یک لایه فیلم با عملکردهای ویژه تشکیل دهد.

پوششدهی یک فرآیند کلیدی در آمادهسازی سلولهای باتری است. کیفیت پوششدهی مستقیماً با کیفیت باتری مرتبط است. در عین حال، باتریهای لیتیوم-یونی به دلیل ویژگیهای سیستم، به رطوبت بسیار حساس هستند. مقدار ناچیزی رطوبت میتواند تأثیر جدی بر عملکرد الکتریکی باتری داشته باشد؛ سطح عملکرد پوششدهی مستقیماً با شاخصهای عملی مانند هزینه و نرخ واجد شرایط بودن مرتبط است.

فرآیند تولید پوشش

زیرلایه پوشش داده شده از دستگاه بازکننده باز شده و به دستگاه پوششدهی تغذیه میشود. پس از اینکه سر و انتهای زیرلایه به هم متصل شدند تا یک کمربند پیوسته در میز اتصال تشکیل دهند، توسط دستگاه کشش به دستگاه تنظیم کشش و دستگاه تصحیح انحراف خودکار تغذیه میشوند و پس از تنظیم کشش مسیر ورق و موقعیت مسیر ورق، وارد دستگاه پوششدهی میشوند. دوغاب قطعه میلهای در بخشهایی از دستگاه پوششدهی با توجه به مقدار پوشش از پیش تعیین شده و طول خام پوشش داده میشود.

هنگام پوششدهی دوطرفه، پوشش جلویی و طول قطعه کار به طور خودکار برای پوششدهی ردیابی میشوند. الکترود مرطوب پس از پوششدهی برای خشک شدن به کانال خشککن ارسال میشود. دمای خشککن بر اساس سرعت پوششدهی و ضخامت پوشش تنظیم میشود. الکترود خشکشده پس از تنظیم کشش و اصلاح خودکار انحراف، برای مرحله بعدی پردازش، لوله میشود.

نورد

فرآیند نورد قطعات قطب باتری لیتیومی، فرآیند تولیدی است که مواد اولیه مانند مواد فعال، عوامل رسانا و چسبانندهها را به طور یکنواخت روی فویل فلزی فشار میدهد. از طریق فرآیند نورد، قطعه قطب میتواند سطح فعال الکتروشیمیایی بالاتری داشته باشد و در نتیجه چگالی انرژی و عملکرد شارژ و دشارژ باتری را بهبود بخشد. در عین حال، فرآیند نورد همچنین میتواند باعث شود قطعه قطب از استحکام ساختاری بالاتر و قوام خوبی برخوردار باشد که به بهبود عمر چرخه و ایمنی باتری کمک میکند.

فرآیند تولید نورد

فرآیند نورد قطعات قطب باتری لیتیوم عمدتاً شامل تهیه مواد اولیه، مخلوط کردن، تراکم، شکلدهی و سایر پیوندها است.

آماده سازی مواد اولیه به این صورت است که مواد اولیه مختلف را به طور یکنواخت مخلوط کرده و مقدار مناسبی از حلال را برای هم زدن اضافه کنید تا یک دوغاب پایدار به دست آید.

پیوند اختلاط، مخلوط کردن مواد اولیه مختلف به طور یکنواخت برای تراکم و شکلدهی بعدی است.

حلقه تراکم عبارت است از فشردن دوغاب از طریق یک پرس غلتکی به طوری که ذرات ماده فعال به طور فشرده روی هم قرار گیرند و یک قطعه تیرک با استحکام ساختاری مشخص تشکیل دهند. حلقه شکلدهی عبارت است از اعمال دما و فشار بالا به قطعه تیرک از طریق تجهیزاتی مانند پرس داغ برای تثبیت شکل و اندازه قطعه تیرک.

.png)

نتیجهگیری

فرآیند آمادهسازی باتریهای لیتیومی بسیار پیچیده است و هر مرحله از آن بسیار مهم است. وبلاگ Heltec را دنبال کنید، ما همچنان شما را با دانش مربوط به باتریهای لیتیومی بهروز خواهیم کرد.

Heltec Energy شریک قابل اعتماد شما در تولید باتری است. با تمرکز بیوقفه ما بر تحقیق و توسعه، همراه با طیف گستردهای از لوازم جانبی باتری، ما راهحلهای جامعی را برای رفع نیازهای در حال تحول صنعت ارائه میدهیم. تعهد ما به تعالی، راهحلهای متناسب و مشارکت قوی با مشتری، ما را به انتخاب اول تولیدکنندگان و تأمینکنندگان باتری در سراسر جهان تبدیل کرده است.

اگر سوالی دارید یا مایل به کسب اطلاعات بیشتر هستید، لطفاً دریغ نکنیدبه ما برسید.

درخواست قیمت:

ژاکلین:jacqueline@heltec-energy.com/ +۸۶ ۱۸۵ ۸۳۷۵ ۶۵۳۸

سوکره:sucre@heltec-bms.com/ +۸۶ ۱۳۶ ۸۸۴۴ ۲۳۱۳

نانسی:nancy@heltec-energy.com/ +۸۶ ۱۸۴ ۸۲۲۳ ۷۷۱۳

زمان ارسال: ۲۳ اکتبر ۲۰۲۴